ОТРАСЛЕВОЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

Ультразвуковой метод

ОСТ 36-75-83

ОТРАСЛЕВОЙ СТАНДАРТ

| КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ. СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ Ультразвуковой метод | ОСТ 36-75-83 Введен впервые |

Приказом Министерства монтажных и специальных строительных работ СССР от 22 февраля 1983 г. № 57 срок введения установлен

с 1 января 1984 г.

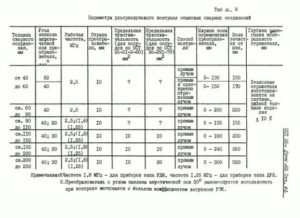

Настоящий стандарт распространяется на стыковые кольцевые сварные соединения технологических трубопроводов на давление не более 10 МПа (100 кгс/см2), диаметром от 200 мм и более и толщиной стенки от 6 мм и более из низкоуглеродистых и низколегированных сталей, выполненных всеми видами сварки плавлением и устанавливает требования к неразрушающему контролю ультразвуковым методом.

Стандарт разработан с учетом требований ГОСТ 14782-76, ГОСТ 20415-75, а также рекомендаций СЭВ PC 4099-73 и PC 5246-75.

Необходимость применения ультразвукового метода контроля его объем и требования к качеству сварных соединений устанавливаются нормативно -технической документацией на трубопроводы.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПРИКАЗОМ

Министерства монтажных и специальных строительных работ СССР

от 22 февраля 1983 г. № 57

ИСПОЛНИТЕЛИ:

ВНИИмонтажспецстрой

Попов Ю.В., канд. техн. наук (руководитель темы),

Григорьев В.М., ст. н. с. (ответственный исполнитель),

Корниенко A . M ., ст. инженер (исполнитель)

СОИСПОЛНИТЕЛИ:

УкрПТКИмонтажспецстрой

Цечаль В.А., руководитель базовой сварочной лаборатории (ответственный исполнитель)

ВНИКТИстальконструкция (Челябинский филиал)

Власов Л.А., зав. сектором (ответственный исполнитель),

Неустроева Н.С., ст. инженер (исполнитель)

Центральная сварочная лаборатория треста «Белпромналадка»

Воронцов В.П., руководитель группы (ответственный исполнитель)

СОГЛАСОВАН:

Министерство пищевой промышленности СССР А.Г. Агеев

Министерство здравоохранения РСФСР Р.И. Халитов

Министерство монтажных и специальных строительных работ СССР

Союзстальконструкция В.М. Воробьев

В/О «Союзспецлегконструкция» А.Н. Секретов

Главстальконструкция B . C . Конопатов

Главметаллургмонтаж Ф.Б. Трубецкой

Главхиммонтаж В.Я. Курдюмов

Главнефтемонтаж К.И. Гонитель

Главтехмонтаж Д.С. Корелин

Главлегпродмонтаж А.З. Медведев

Главное техническое управление Г.А. Сукальский

Замдиректора института по научной работе, к. т. н. Ю.В. Соколов

И.о. зав. отделом стандартизации, к. т. н. В.А. Карасик

Руководитель темы, зав. лабораторией, к. т. н. Ю. B . Попов

https://www.youtube.com/watch?v=AyaKgG4Qkhg

Ответственный исполнитель, ст. научный сотрудник,

и.о. зав. сектором В.М. Григорьев

Исполнитель, ст. инженер А.М. Корниенко

СОИСПОЛНИТЕЛИ:

Директор института УкрПТКИМонтажспецстрой В.Ф. Назаренко

Заведующий отделом сварочных работ и трубопроводов Н.В. Выговский

Главный конструктор проекта Г.Д. Шкуратовский

Ответственный исполнитель, руководитель базовой сварочной лаборатории В.А. Цечаль

Директор института ВНИКТИстальконструкция (Челябинский филиал) М.Ф. Чернышев

Ответственный исполнитель, зав. сектором Л.А. Власов

Начальник центральной лаборатории треста «Белпромналадка» Л.С. Денисов

Ответственный исполнитель, руководитель группы В.П. Воронцов

- 1. НАЗНАЧЕНИЕ МЕТОДА

- 2. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИСТАМ И УЧАСТКУ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

- 3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

- Всё о контроле качества сварных соединений

- Способы контроля качества сварного шва

- Визуальный контроль

- Капиллярный контроль

- Контроль на герметичность сварных швов

- Магнитный контроль

- Ультразвуковой контроль

- Радиационный контроль

- Вместо заключения

- Ультразвуковой метод контроля сварных соединений

- Что такое УЗК сварных швов

- Преимущества и недостатки УЗД дефектоскопии

- Виды и методы ультразвукового контроля

- Технология проведения ультразвукового контроля: область использования

- Устройство ультразвукового дефектоскопа

- Проверка сварных соединений при помощи ультразвука

- Ультразвуковой контроль сварных швов, и как он проводится

- Теория акустической технологии

- Определение

- Принцип работы

- Откуда колебания волны?

- Процедура проведения дефектоскопии

- Рамки применения данной методики при выявлении дефектов

- К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

- К основным недостаткам УЗК можно отнести:

- Ультразвуковой контроль сварных соединений (УЗК)

- Что являет собой УЗК сварочных стыков

- Сущность УЗК технологии

- Свойства и получение ультразвуковых колебаний

- Виды ультразвуковой дефектоскопии

- Порядок проведения УЗК

- Рамки применения метода УЗК

- Области использования дефектоскопии

- Преимущества и недостатки методики

- Интересное видео

- 💡 Видео

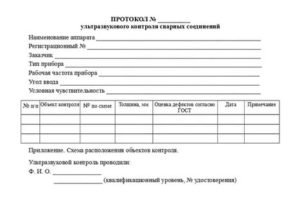

1. НАЗНАЧЕНИЕ МЕТОДА

1.1. Ультразвуковой контроль предназначен для выявления в сварных швах и околошовной зоне трещин, непроваров, несплавлений, пор, шлаковых включений и других видов дефектов без расшифровки их характера, но с указанием координат, условных размеров и количества обнаруженных дефектов.

1.2. Ультразвуковой контроль проводится при температуре окружающего воздуха от +5°С до +40°С.

В случаях подогрева контролируемого изделия в зоне перемещения искателя до температур от +5°С до +40°С разрешается проведение контроля при температурах окружающего воздуха до минус 10°С.

При этом должны применяться дефектоскопы и искатели, сохраняющие работоспособность (по паспортным данным) при температурах от минус 10°С и ниже.

1.3. Ультразвуковой контроль проводят при любых пространственных положениях сварного соединения.

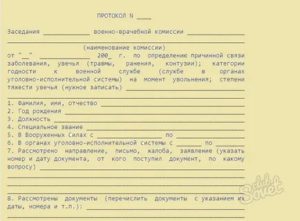

2. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИСТАМ И УЧАСТКУ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

2.1. Требования к дефектоскопистам по ультразвуковому контролю.

2.1.1. Ультразвуковой контроль должен проводиться группой из двух дефектоскопистов.

2.1.2.

К проведению ультразвукового контроля допускаются лица, прошедшие теоретическую и практическую подготовку на специальных курсах (в учебном комбинате) в соответствии с программой, утвержденной в установленном порядке, имеющие удостоверение на право проведения контроля и выдачи заключения о качестве сварных швов по результатам ультразвукового контроля. Дефектоскописты должны проходить переаттестацию не реже одного раза в год, а также при перерыве в работе более 6 месяцев и перед допуском к работе после временного отстранения за низкое качество работ.

Для проведения переаттестации по месту работы рекомендуется следующий состав аттестационной комиссии: главный сварщик треста, начальник сварочной лаборатории треста, начальник учебных курсов, руководитель группы или старший инженер по ультразвуковой дефектоскопии, инженер по технике безопасности. Результаты переаттестации оформляются протоколами и фиксируются в удостоверении дефектоскописта.

2.1.3. Руководство работами по ультразвуковому контролю должны осуществлять инженерно-технические работники или дефектоскописты не ниже 5 разряда, имеющие стаж работы по данной специальности не менее трех лет.

2.2. Требования к участку ультразвукового контроля сварочной лаборатории.

2.2.1. Участок ультразвукового контроля должен иметь производственные площади, обеспечивающие размещение рабочих мест дефектоскопистов, оборудования и принадлежностей.

2.2.2. На участке ультразвукового контроля размещают:

ультразвуковые дефектоскопы с комплектом стандартных искателей;

распределительный щит от сети переменного тока частотой 50 Гц напряжением 220 В ± 10%, 36 В ± 10%, переносные колодки сетевого питания, заземляющие шины;

стандартные и испытательные образцы, вспомогательные устройства для проверки и настройки дефектоскопистов с искателями;

наборы слесарного, электромонтажного и измерительного инструмента, принадлежности (мел, цветные карандаши, бумага, краски);

контактную жидкость, масленку, обтирочный материал, фальцевую кисть;

рабочие столы и верстаки;

стеллажи и шкафы для хранения дефектоскопов с комплектом искателей, образцов, материалов и документации.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Видео:Заключение по результатам ультразвукового контроля | УЗКСкачать

Всё о контроле качества сварных соединений

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества.

На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика.

В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность.

Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость.

Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее.

Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности.

Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва.

Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения.

Для более эффективного контроля качества сварных швов мы рекомендуем использовать мощную лампу и лупу, также нелишним будет рулетка или линейка, штангенциркуль.

С помощью таких простых приспособлений вы сможете замерить размеры дефектов и понять, что с ними делать в дальнейшем.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

https://www.youtube.com/watch?v=GUqgfPRdHik

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»).

Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз.

По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями.

Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином.

Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие.

Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения.

Проверка сварочных швов на герметичность выполняется с помощью газов (кислорода или азота), различных жидкостей (например, воды).

Метод во многом схож с капиллярным, но здесь газ или жидкость дополнительно подаются под большим давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого метода есть своя классификация.

Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно или с помощью обдува воздухом, это подкатегории пневматического контроля. Но обо всем поговорим подробнее.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором.

Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором.

В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт.

Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов.

Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

https://www.youtube.com/watch?v=M4X2j0rEQ9M

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла.

Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми.

Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта.

Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке.

В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями.

Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении.

При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод.

По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование.

Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена.

Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика.

Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации.

Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать.

В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все.

Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину.

Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

Видео:Контроль сварочного шва. Как выявить дефекты сварных соединений?Скачать

Ультразвуковой метод контроля сварных соединений

24.03.2020

Ультразвуковая дефектоскопия сварных швов успешно используется для выявления изъянов сварных соединений, начиная с 1930 года. За столь длительный период времени учеными совместно с практикующими специалистами были разработаны разные методики эхолокации.

С их помощью несложно выявить нарушения в целостности диффузного слоя, отклонения в химическом составе наплавки, обнаружения шлаков, примеси оксидов. Ультразвуковая диагностика (УЗД) по точности не уступает рентгену или радиолокации.

Прибор выявляет даже самые мелкие дефекты, отрицательно влияющие на прочность стыка.

https://www.youtube.com/watch?v=2jLRP9Uq3Yo

Среди используемых сегодня неразрушающих методов определения дефектов сварного шва УЗД стал наиболее эффективным и одним из самых доступных, которые поставлены на поток.

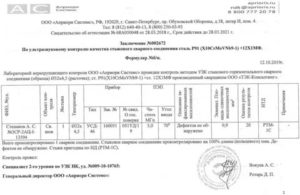

По результатам проверки ведется специальный журнал в разрезе по каждому сварщику. Область применения контроля при помощи УЗД ограничивается исключительно геометрическими данными заготовок.

Диагностике подвергаются сварочные швы трубопроводов, которые испытывают высокое давление.

Что такое УЗК сварных швов

В основу метода положены физические возможности ультразвука. Его особенность заключается в том, что он отражается от границы разделения разных по своему составу сред.

По своей природе ультразвук является упругим механическим колебанием, который генерируется различными методами. Его звуковой диапазон находится вне пределов доступных для человеческого уха.

Излучатели не оказывают вредного воздействия на организм человека.

Ультразвуковая диагностика выполняется в широком диапазоне частот: от 20 кГц до 500 МГц. Волны, направленные от излучателя в какую-либо сторону, распространяются с одинаковой скоростью при условии однородности среды. При изменении среды они преломляются или отражаются, подобно лучу света. Скорость продольной волны практически в два раза больше, чем поперечной.

Чувствительность приборов зависит от его конструктивных особенностей и сильно варьируется.

Большой ассортимент объясняется тем, что генерируемые волны могут отражаться только от тех дефектов, которые равны длине волны или больше ее.

Ультразвук отлично определяет мелкие дефекты сварного стыка, а именно: пустоты, раковины, разного рода включения, шлаки, зерна и прочие примеси, понижающие прочность шва.

Преимущества и недостатки УЗД дефектоскопии

Важные достоинства:

- неразрушающий метод контроля качества сварных соединений. Нет потребности в том, чтобы вырезать часть металлоконструкции и везти ее в лабораторию для проведения исследований;

- дефектоскопы универсальны. Они подходят для использования в полевых условиях или в оборудованной лаборатории;

- метод одинаково хорошо подходит для определения дефектов как однородных, так и разнородных соединений;

- не требуется много времени для того, чтобы определить состояние шва. Результат готов буквально сразу;

- приборы абсолютно безопасны в использовании. Они не оказывают вредного влияния на организм человека;

- диагностике поддаются большинство видов дефектов. Очень высока достоверность полученного результата.

Недостатки оборудования связаны с ограничениями его применения и необходимостью подготовки специалистов для эксплуатации техники. Дело в том, что ультразвуковой сигнал затухает в крупнозернистых структурах. Нужно использовать специальные преобразователи с конкретным радиусом кривизны подошвы.

Виды и методы ультразвукового контроля

Для диагностирования стыков ультразвуком используют разные методики:

- прямой луч;

- отражение однократное;

- отражение двукратное;

- отражение многократное.

Касательно направления луча, то его подбирают по нормали, где опасность дефектов особенно высока. Наиболее распространенные варианты измерений:

- эхо-импульсная диагностика. Прибор генерирует волну и настроен на прием оклика. Если его нет, то это значит, что дефекты не обнаружены. Если же результат обратный, то в исследуемой массе есть разделение сред;

- эхо-зеркальный. Подразумевает использование генерирующего волну датчика и приемника-улавливателя. Размещение приборов – под углом к оси стыка. Приемник ловит все ультразвуковые излучения и по ним диагностируются трещины или их отсутствие;

- теневая диагностика. Волны проходят по всей площади стыка. Приемник располагается позади сварного соединения. В случае, когда излучение отражается и не попадает на приемник, фиксируется теневой участок;

- зеркально-теневая дефектоскопия. Технология сочетает теневой и зеркальный методы исследований. Используется комплект датчиков, которые улавливают отраженные звуковые колебания. Если идет чистая волна, то это значит, что шов не имеет дефектов;

- дельта-метод подразумевает воздействие на объект направленным лучом. По отражению звукового сигнала определяются изъяны стыка. Когда возникает необходимость в получении точных результатов, то можно воспользоваться к тонкой настройке диагностического оборудования.

На практике чаще всего определяют проблемные участки сварки при помощи эхо-импульсной и теневой диагностики. Метод неразрушающего контроля дает возможность выявить бракованный отрезок, который со временем может привести к разгерметизации сварочного шва. Это отличный метод профилактики аварийных ситуаций. Особенное, если речь идет о магистралях высокого давления.

Технология проведения ультразвукового контроля: область использования

УЗК используется для проверки сварных швов цветных металлов, стали углеродистой и легированной, чугуна. При помощи диагностического оборудования выявляется:

- пористость, образованную атмосферными газами;

- ржавчину внутри застывшего расплава;

- не проваренные места;

- нарушение геометрии на отдельных участках;

- трещины;

- включения инородных тел и прочие отличия в структуре;

- расслоения;

- складки, образованные наплавом;

- дефекты сквозного характера;

- внестыковое провисание диффузного слоя.

При помощи УЗК контролируются соединения самых разных конструкционных элементов:

- фланцевые, трубные и прочие кольцевые соединения;

- тавровые швы;

- стыки, независимо от их конфигурации (в т.ч. и сложные формы);

- швы поперечные и продольные, которые испытывают высокое давление или нагрузки разнонаправленного характера.

При прохождении через металлическую решетку звуковые волны рассеиваются. Это их свойство накладывает определенные ограничения на область использования оборудования. Все они изложены в инструкции производителя, которая прилагается к аппарату.

https://www.youtube.com/watch?v=fqTix_xqNwI

Ограничения геометрического характера:

- толщина проверяемых заготовок не может быть больше 50-80 см, или меньше 8-10 мм;

- расстояние до объекта контроля: минимальное – 3 мм, максимальное – 10 метров.

Методика отлично зарекомендовала себя в строительстве, машиностроении; на предприятиях, имеющих магистрали высокого давления.

Устройство ультразвукового дефектоскопа

Каждое устройство имеет излучатель, усилитель и приемник ультразвука. Основное отличие разных моделей заключается в типе генераторе. Наибольшее распространение получили пьезоэлементы. Датчик отправляет сигналы через равные промежутки времени.

Паузы между импульсами составляют несколько микросекунд. Их длительность задается пользователем с учетом искомых дефектов, плотности и структуры металла. По отражению выявляется брак и основные его параметры: размер и глубина местонахождения. Излучатель размещен в динамичном щупе, который передвигается по исследуемым швам.

Точность работы аппарата зависит от чувствительности приемника, который улавливает отраженную волну. Пользователю важно учитывать тот факт, что на границы сред волна меняет направление. Легче обстоят дела с определением теневых участков – в этих местах волна отражается. Прибор ловит звуковой сигнал, преобразует его в электричество и показывает на осциллографе.

Проверка сварных соединений при помощи ультразвука

Технология выявления дефектов регламентирована положениями ГОСТа. Допущенные к работе операторы имеют соответствующие удостоверения. Перед началом выполнения комплекса работ они проходят инструктаж по технике безопасности.

Нередко проверка сварных швов ультразвуком требуется в неудобных или труднодоступных местах. В обязательном порядке требуется заземление прибора. Результаты оцениваются по нескольким критериям.

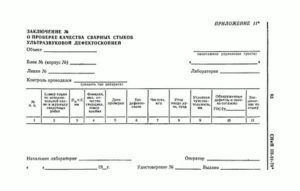

В журнале фиксируются основные показатели:

- длина проверяемого сварного стыка;

- параметры обнаруженных дефектов – размеры и форма;

- диапазон излучаемой волны.

Перед диагностикой исследуемая область зачищается. Чтобы ультразвук проходил лучше на поверхности металла следует образовать маслянистую пленку. В зависимости от требований точности процедура проводится один или два раза.

Видео:УЗК сварных соединенийСкачать

Ультразвуковой контроль сварных швов, и как он проводится

Для обеспечения безопасных условий эксплуатации различных объектов со сварными соединениями все швы необходимо подвергать регулярной проверке.

Вне зависимости от их новизны или давнего срока эксплуатации металлические соединения проверяются различными методами дефектоскопии.

Наиболее действенным методом является УЗД – ультразвуковая диагностика, которая превосходит по точности полученных результатов рентгенодефектоскопию, гамма-дефектоскопию, радио-дефектоскопию и др.

Это далеко не новый (впервые УЗК проведен в 1930 году) метод, но является очень популярным и используется практически повсеместно. Это обусловлено тем, что наличие даже небольших дефектов сварочных соединений приводит к неизбежной утрате физических свойств, таких как прочность, а со временем к разрушению соединения и непригодности всей конструкции.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн.

Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине).

Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов – это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы.

Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений.

УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

Принцип работы

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей.

Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту.

Например:

- расстояние до дефекта – по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта – по амплитуде отраженного импульса.

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 – 79), которые отличаются между собой только способом регистрации и оценки данных:

- Теневой метод. Заключается в контроле уменьшения амплитуды ультразвуковых колебаний прошедшего и отраженного импульсов.

- Зеркально-теневой метод. Обнаруживает дефекты швов по коэффициенту затухания отраженного колебания.

- Эхо-зеркальный метод или “Тандем”. Заключается в использовании двух аппаратов, которые перекликаются в работе и с разных сторон подходят к дефекту.

- Дельта-метод. Основывается на контроле ультразвуковой энергии, переизлученной от дефекта.

- Эхо-метод. Основан на регистрации сигнала отраженного от дефекта.

Откуда колебания волны?

Проводим контроль

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария.

Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение.

В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

https://www.youtube.com/watch?v=CLMUEmjEosI

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик).

При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс).

Это позволяет определить и наличие дефекта, и глубину его залегания.

Процедура проведения дефектоскопии

- Удаляется краска и ржавчина со сварочных швов и на расстоянии 50 – 70 мм с двух сторон.

- Для получения более точного результата УЗД требуется хорошее прохождение ультразвуковых колебаний.

Поэтому поверхность металла около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом или солидолом, глицерином.

- Прибор предварительно настраивается по определенному стандарту, который рассчитан на решения конкретной задачи УЗД.

Контроль:

- толщины до 20 мм – стандартные настройки (зарубки);

- свыше 20 мм – настраиваются АРД-диаграммы;

- качества соединения – настраиваются AVG или DGS-диаграммы.

- Искатель перемещают зигзагообразно вдоль шва и при этом стараются повернуть вокруг оси на 10-150.

- При появлении устойчивого сигнала на экране прибора в зоне проведения УЗК, искатель максимально разворачивают. Необходимо проводить поиск до появления на экране сигнала с максимальной амплитудой.

- Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что часто бывает при УЗД.

- Если нет, то фиксируется дефект и записываются координаты.

- Контроль сварных швов проводится согласно ГОСТу за один или два прохода.

- Тавровые швы (швы под 90 0) проверяются эхо-методом.

- Все результаты проверки дефектоскопист заносит в таблицу данных, по которой можно будет легко повторно обнаружить дефект и устранить его.

Иногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Рамки применения данной методики при выявлении дефектов

Контроль сварочных швов, основанный на УЗД довольно четкий. И при правильно проведенной методике испытания шва дает полностью исчерпывающий ответ по поводу имеющегося дефекта. Но рамки применения УЗК так же имеет.

С помощью проведения УЗК возможно выявить следующие дефекты:

- Трещины в околошовной зоне;

- поры;

- непровары шва;

- расслоения наплавленного металла;

- несплошности и несплавления шва;

- дефекты свищеобразного характера;

- провисание металла в нижней зоне сварного шва;

- зоны, пораженные коррозией,

- участки с несоответствием химического состава,

- участки с искажением геометрического размера.

Подобную УЗД возможно осуществить в следующих металлах:

УЗД проводится в геометрических рамках:

- На максимальной глубине залегания шва – до 10 метров.

- На минимальной глубине (толщина металла) – от 3 до 4 мм.

- Минимальная толщина шва (в зависимости от прибора) – от 8 до 10 мм.

- Максимальная толщина металла – от 500 до 800 мм.

Проверки подвергаются следующие виды швов:

- плоские швы;

- продольные швы;

- кольцевые швы;

- сварные стыки;

- тавровые соединения;

- сварные трубы.

Основные области использования данной методики

Не только в промышленных отраслях используют ультразвуковой метод контроля целостности швов. Данную услугу – УЗД заказывают и в частном порядке при строительстве или реконструкции домов.

УЗК чаще всего применяется:

- в области аналитической диагностики узлов и агрегатов;

- когда необходимо определить износ труб в магистральных трубопроводах;

- в тепловой и атомной энергетике;

- в машиностроении, в нефтегазовой и химической промышленности;

- в сварных соединениях изделий со сложной геометрией;

- в сварных соединениях металлов с крупнозернистой структурой;

- при установке (сварки соединений) котлов и узлов оборудования, которое поддается влиянию высоких температур и давления или влиянию различных агрессивных сред;

- в лабораторных и полевых условиях.

Испытания в полевых условиях

К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

- Высокая точность и скорость исследования, а также его низкая стоимость.

- Безопасность для человека (в отличие, к примеру, от рентгеновской дефектоскопии).

- Возможность проведения выездной диагностики (благодаря наличию портативных ультразвуковых дефектоскопов).

- Во время проведения УЗК не требуется выведения контролируемой детали или всего объекта из эксплуатации.

- При проведении УЗД проверяемый объект не повреждается.

К основным недостаткам УЗК можно отнести:

- Ограниченность полученной информации о дефекте;

- Некоторые трудности при работе с металлами с крупнозернистой структурой, которые возникают из-за сильного рассеяния и затухания волн;

- Необходимость проведения предварительной подготовки поверхности шва.

Видео:УЗК сварных соединенийСкачать

Ультразвуковой контроль сварных соединений (УЗК)

Для обеспечения безопасной эксплуатации сварных металлоконструкций необходимо регулярно проводить контроль качества стыковых соединений. Существуют разные методы проверок надежность и прочности стыков, среди которых наиболее эффективным и точным считается ультразвуковой контроль сварных швов.

Что являет собой УЗК сварочных стыков

Ультразвуковой контроль сварных соединений, который часто называют дефектоскопией — это неразрушающий метод проверки, в процессе которого выявляются все присутствующие в стыке внутренние дефекты механического характера, а также химические отклонения от действующих стандартов.

Данной технологией диагностируются сварные соединения разных типов. Действенной методика является для обнаружения шлаковых вкраплений в металле, выявления воздушных пустот, присутствия неметаллических элементов и химически неоднородного состава.

Сущность УЗК технологии

Контроль сварных соединений УЗК основан на излучении ультразвуковых волн акустического типа, которые при прохождении однородной среды не изменяют прямолинейной траектории.

https://www.youtube.com/watch?v=lLWEKC5p614

Принцип технологии построен на способности высокочастотных колебаний (выше 20 кГц) проникать в металл, не нарушая его структуры, и отражаться от поверхности пустот, царапин, неровностей или инородных включений. Созданная искусственно волна проникает внутрь проверяемого сварочного стыка и если в нем имеет место дефект, то она отклоняется от своего естественного направления при его обнаружении.

Все отклонения отражаются на экранах специальных приборов. Сигнал на монитор передается с помощью усилителя. Он способствует построению схемы, по которой оператор может увидеть все дефекты и особенности стыковых соединений. Размер дефектного образования устанавливается по амплитуде отраженного импульса, расстояние до него определяется по времени распространения акустической волны.

Свойства и получение ультразвуковых колебаний

Практически все приборы, которыми осуществляется ультразвуковая дефектоскопия сварных швов устроены по аналогичному принципу. Состоящая из титана бария или кварца пластина является основным рабочим элементом устройства. В призматической головке, которая отвечает за поиск дефектов, расположен пьезодатчик прибора.

Головка (щуп) размещается вдоль соединений и медленно перемещается посредством возвратно-поступательных движений. К пластине подается высокочастотный ток в пределах 0,8-2,5 Мгц и в результате она перпендикулярно своей длине начинает излучение волн.

Исходящие волны воспринимаются другой принимающей пластиной, где они преобразуются в электрический переменный ток, который мгновенно отклоняет волну на мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы колебаний, разделяя их на паузы с большей продолжительностью от 1 до 5 мкс. Такой процесс позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов, их тип и глубину залегания.

Виды ультразвуковой дефектоскопии

Ультразвуковой метод контроля сварных соединений регламентирован ГОСТом 23829-79 и проводится несколькими способами:

- теневой. Проверка проводится с применением двух устройств, которые устанавливаются на противоположных сторонах исследуемого участка по перпендикулярной плоскости. Первое излучает волны, второй их принимает. Если при приеме отражений возникает глухая зона, то это указывает на наличие дефекта в этом месте;

- эхо-импульсный. В этом способе применяется один ультразвуковой дефектоскоп для контроля сварных соединений, параметры которого обуславливают направление и прием излучающих импульсов. Отражение происходит посредством его отсвечивания от поврежденных участков. Если волны проходят прямо и без препятствий, то такой участок сварочного стыка считается качественным. Когда имеет место отражение и волна возвращается к прибору, то этот участок обозначается бракованным;

- эхо-зеркальный. Принцип контроля практически такой же, как и в предыдущем способе. Отличием является наличие отражателя, который установлен под прямым углом. На соединительный шов посылаются волны и отражаются на приемник при наличии на нем дефектов. Такой тип УЗК сварных швов как правило используют для обнаружения вертикальных дефектов и трещин;

- зеркально-теневой. Проверка осуществляется двумя приборами, установленными с одной стороны контролируемого участка. Волны косые, отражаются от сетки основного металла. При нестандартных импульсах место считается поврежденным;

- дельта метод. Диагностика сварных швов состоит в переизлучении от дефекта направленных внутрь соединения. Применяется такой способ редко, поскольку ему характерна довольно продолжительная расшифровка результатов, а также требуется специфическая настройка оборудования.

В большинстве случаев ультразвуковой контроль качества сварных соединений проводится эхо-импульсным и теневым методами основанных на отражении акустической волны от дефекта.

Порядок проведения УЗК

Существует определенный стандарт, согласно которого должен проводится ультразвуковой контроль сварных соединений трубопроводов или других металлоконструкций. Порядок выполнения контрольных операций следующий:

- тщательное очищение стыковых соединений от ржавчины, лакокрасочных покрытий не менее чем на 50-70 мм с обеих сторон шва;

- поверхность стыка и металла возле него обрабатывается машинным, турбинным, трансформаторным маслом, глицерином или солидолом. Такая обработка необходима для получения более точных результатов проверки;

- проверочный прибор настраивается в соответствии характерных конкретному типу УЗК параметров. При толщине исследуемого материала до 2 см применяются стандартные настройки, АРД-диаграммы настраиваются если толщина превышает 2 см. Для проверки качества используются DGS или AVG-диаграммы;

- зигзагообразными движениями вдоль сварочного шва перемещается излучатель прибора, поворачиваясь на 10-15 вокруг собственной оси;

- искатель перемещается по материалу до того момента, пока не появится устойчивый, максимально четкий сигнал. После этого устройство разворачивается и осуществляется поиск сигнала наивысшей амплитуды.

Часто колебания отражения волн воспринимают за дефекты, поэтому этот момент необходимо тщательно проверить. Если действительно имеет место повреждение, то оно фиксируется с обозначением места локализации.

https://www.youtube.com/watch?v=c7cLbPcYmb4

Проверка сварных швов ультразвуком должна осуществляться согласно установленных ГОСТом требований. Если с точностью определить характер дефекта с помощью УКЗ не получается, то в таких случаях проводят более детальные проверки с применением гамма-дефектоскопии или рентгенодефектоскопии.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн.

Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Интересное видео

💡 Видео

Контроль качества сварных соединений при подводной трубоукладкеСкачать

Ультразвуковая дефектоскопия | Озвучивание сварного шва | Катушка | Перемещение ПЭПСкачать

Неразрушающие методы контроля качества заготовок и сварных изделийСкачать

Об оценке качества сварных соединений по результатам измерительного ультразвукового контроляСкачать

Заключение по результатам визуального и измерительного контроля | ВИКСкачать

Раздел II Урок №5. Проведение контроля.Скачать

Визуальный и измерительный контроль кольцевого стыкового сварного соединения | ВИКСкачать

Ультразвуковой контроль сварных швовСкачать

учимся оценивать качество сварочных швов на примерахСкачать

УЗК для ЧайниковСкачать

Капиллярный контроль / Цветная дефектоскопияСкачать

Капиллярный контроль качества - Территория сваркиСкачать

Радиографический контроль на заводе | Будни ОТК | Сварочные роботы | ХиманализСкачать

ЦВЕТНАЯ ДЕФЕКТОСКОПИЯ // КАК НАЙТИ ДЕФЕКТ // НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ // КАПИЛЛЯРНЫЙ МЕТОДСкачать

Контроль ультразвукомСкачать

Ультразвуковой контроль сварных швов с дефектоскопом KARL DEUTSCH Echoscope / ECHOGRAPH 1095 (обзор)Скачать